ESPRIT - Inspiriert von der Vision des technologischen Potenzials

ESPRIT® ist ein Hochleistungs-CAM-System zur CNC-Programmierung, -Optimierung und -Simulation. Es unterstützt jede Klasse von CNC-Maschinen über eine gemeinsame Benutzeroberfläche und einen einheitlichen Arbeitsablauf. Das ESPRIT CAM-System verwendet einen Digitalen Zwilling der CNC-Maschine, um den Programmiervorgang zu vereinfachen, und liefert einen NC-Code, der nicht mehr bearbeitet werden muss. Gemeinsam mit der Fähigkeit, Herausforderungen in ihren Arbeitsabläufen dank maßgeschneiderter Automatisierungslösungen zu meistern, macht es ESPRIT zu DER intelligenten Fertigungslösung für jede Bearbeitungsanwendung.

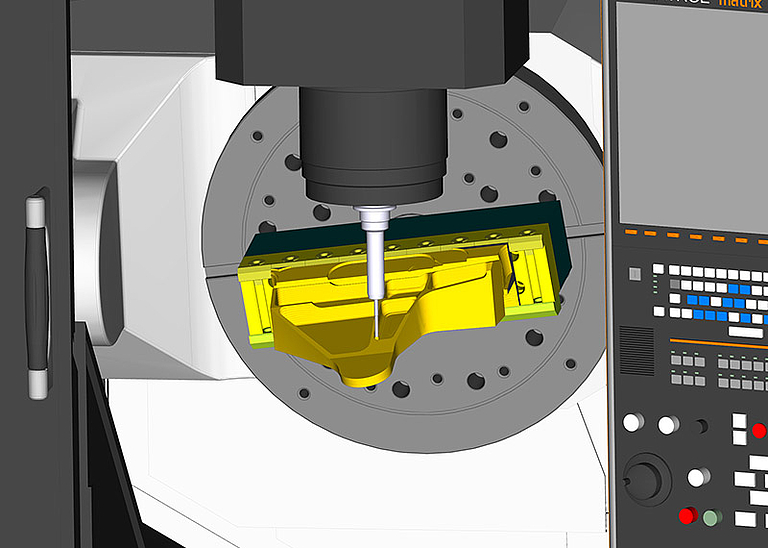

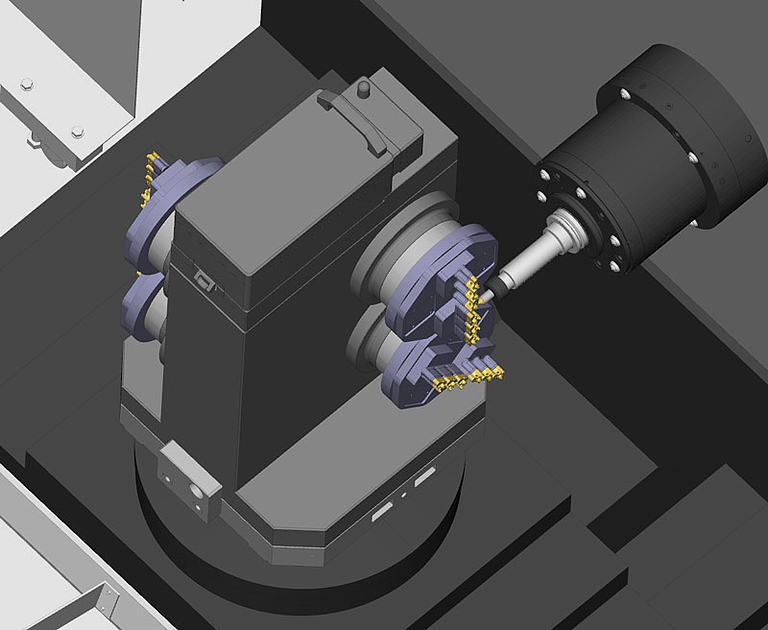

Maschinenkinematik

Das auf KI basierende CAM-Software zeigt eine fundamentale Änderung auf, wie CNC-Bearbeitungszentren programmiert werden. Die neue ESPRIT CAM-Software mit Algorithmen, die auf Machine-Awareness und KI basieren, bietet eine außergewöhnliche User Experience – vereinfachte Programmierung, erhöhte Werkzeugstandzeiten und verbesserte Maschinenleistung.

Verwendung einer digitalen Kopie Ihrer CNC-Maschine

Beinhaltet die Einrichtung des Teils und der Werkzeugbaugruppen

Bildet das Fundament für unsere fortschrittlichsten Leistungsmerkmale – von der Hochgeschwindigkeitsbearbeitung bis hin zur Postprozessorausgabe

Das Leistungspotenzial der Maschine kann voll ausgeschöpft werden.

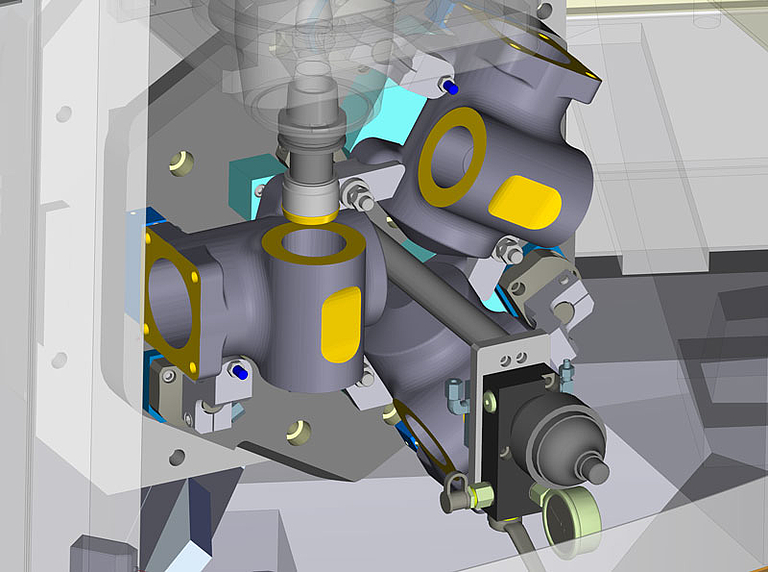

Maschinentausch

Maschinentausch: Verändern Sie das Setup oder wechseln Sie die Maschine, die auf KI basierenden Algorithmen aktualisieren automatisch das Programm unter Beachtung des neuen Setups und der physischen Möglichkeiten der gewählten Werkzeugmaschine.

Änderungen des Setups: Die CAM-Software erkennt automatisch Setupänderungen, wie z.B. Neupositionierung, Auswurf und Transfer, dank der auf KI basierenden Algorithmen und der Machine Awareness.

Kleinserien- und Produktionsprogramme: Beim Wechsel zwischen Kleinserien für kleine Losgrößen und Mehrkomponentenproduktionen für größere Losgrößen organisieren die auf KI basierenden Algorithmen das Programm neu, um die Parallelität der Prozesse über mehrere Teile hinweg zu maximieren und damit die Gesamtzykluszeit zu optimieren.

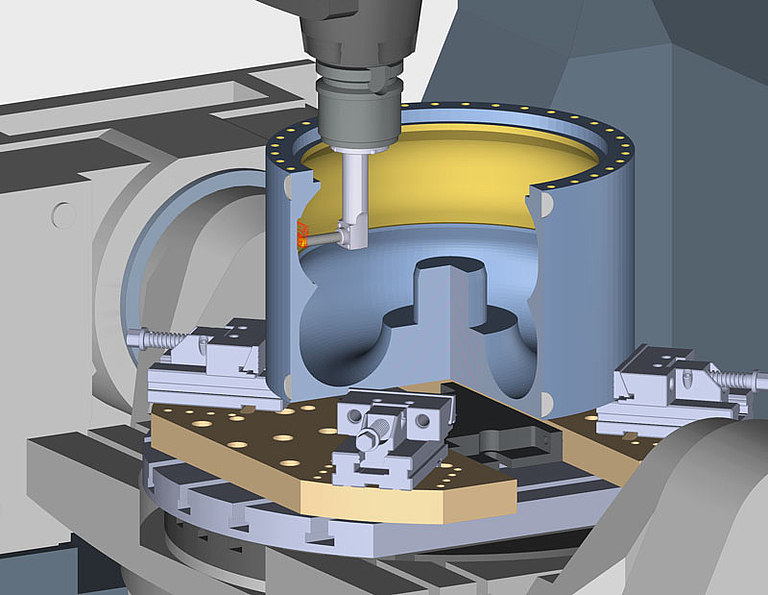

Werkzeugweg mit Rohteilerkennung

ESPRIT® passt sich an Einrichtungs- und Prozessänderungen an und optimiert dynamisch die Werkzeugwege basierend auf dem Materialzustand in Echtzeit. Dadurch werden Luftschnitte vermieden und Neupositionierungen minimiert, um Zykluszeiten zu optimieren.

Leistungsstarke Zyklen, darunter ProfitMilling® für das 2- bis 5-achsige Hochgeschwindigkeitsschruppen und ProfitTurning™ für das Hochgeschwindigkeitsdrehen und -planen, ermöglichen kürzere Zykluszeiten und längere Werkzeugstandzeiten durch Überwachung der Werkzeugbelastungen und Optimierung der Schnittgeschwindigkeiten.

- Hochgeschwindigkeitsbearbeitung mit ProfitMilling und ProfitTurning

- Vorschuboptimierung sorgt für eine gleichmäßige Beschleunigung

- Die Rotationsbearbeitung wird für alle Bearbeitungszyklen unterstützt

- Optimierte Rotationslösungen für die 3+2- und 5-Achsen-Bearbeitung

- Durch prozessintegrierte Rohteilmodelle werden Bewegungen ohne Materialabtrag vermieden und Bewegungen zur Neupositionierung reduziert

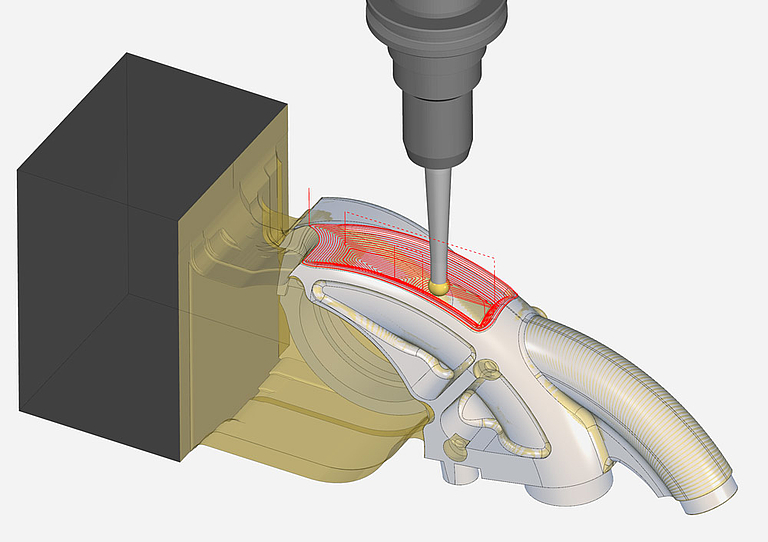

Automatischer Linkgenerator

Die auf KI basierenden ESPRIT Algorithmen erzeugen automatisch eine kollisionsfreie Schnellpositionierung zwischen den Werkzeugwegen der Schneidzyklen. Diese Verknüpfungen sind für die Maschine, das Werkzeug und die Einrichtung optimiert.

Das Ergebnis ist eine automatische, effiziente und sichere Positionierung zwischen spanenden und nicht spanenden Vorgängen, Werkzeugwechseln und Teilbearbeitung.

- Voll automatisierte Positionierungsbewegungen

- Verbindungen für kurze Bearbeitungsgänge – konservatives Verfahren, mehrere Neustartpunkte

- Optimierte Verbindungen – um kürzeste Bearbeitungszeiten zu erreichen

- Die Bewegungsbegrenzungen der Maschine werden berücksichtigt

- Optimierte Rotationslösungen für die 3+2- und 5-Achsen-Positionierung

- RTCP-Verbindungen für die 5-Achsen-Programmierung